汽车可靠性典型产品耐久性技术方案研修讲座 融合通信与自动控制技术的前沿探索

在汽车工业向智能化、网联化、电动化高速演进的时代背景下,产品的可靠性、耐久性已成为衡量其核心竞争力的关键指标。为深入探讨相关技术前沿与实践方案,特举办本次“汽车可靠性典型产品耐久性技术方案研修讲座”,并重点聚焦于通信与自动控制技术在其中扮演的关键角色与研究进展。

一、 汽车可靠性耐久性技术的内涵与挑战

汽车可靠性是指产品在规定条件下和规定时间内,完成规定功能的能力;而耐久性则更侧重于产品在长期使用或极端工况下,保持其性能与功能不衰退的特性。典型产品如动力总成(发动机、变速箱)、底盘悬架、车身结构、电子电气系统(尤其是新兴的域控制器、线控系统)等,其耐久性直接关系到整车生命周期成本、用户安全与品牌声誉。当前面临的挑战主要包括:日益复杂的系统集成、严苛的多样化使用环境、成本与性能的平衡,以及快速迭代的开发周期要求。

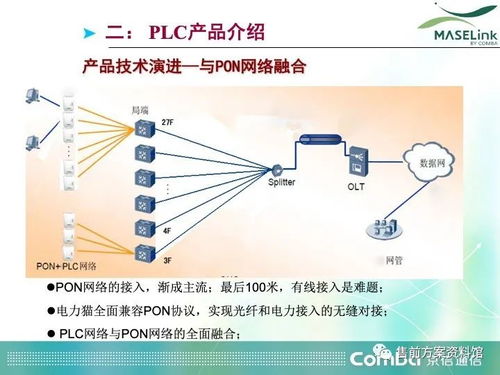

二、 通信技术在耐久性工程中的赋能作用

现代汽车已演变为一个高速移动的复杂网络节点,车内、车与车(V2V)、车与基础设施(V2I)、车与云端(V2C)的实时可靠通信成为可能。在耐久性技术方案中,通信技术发挥着至关重要的赋能作用:

- 海量数据采集与远程监控:通过车载网络(如CAN FD、以太网)和无线通信技术(5G、C-V2X),可以实时、高频地采集零部件在真实路况下的应力、应变、温度、振动等耐久性关键数据,并实现远程传输至云端分析平台,摆脱了传统数据记录仪存储容量与回收周期的限制。

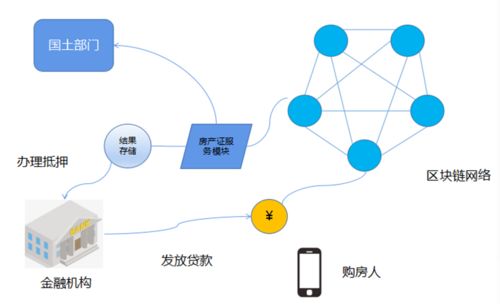

- 数字孪生与协同仿真:基于实时或历史数据,构建高保真的车辆及关键部件数字孪生模型。通过高速通信网络,实现物理测试与虚拟仿真的实时交互与迭代校准,大幅加速耐久性验证流程,并能在产品全生命周期内预测性能衰减。

- 预测性维护与健康管理(PHM):利用车联网通信,将车辆运行状态数据持续上传至云服务器,通过大数据分析与机器学习算法,早期识别潜在故障模式与性能退化趋势,从而实现从“定期维修”到“预测性维护”的转变,本质上延长了产品的有效使用寿命。

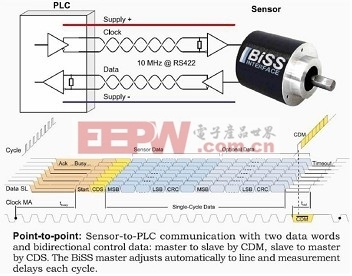

三、 自动控制技术在提升耐久性中的核心应用

自动控制技术通过精准的决策与执行,能够主动管理车辆系统的运行状态,从而直接或间接地提升关键部件的耐久性:

- 智能载荷管理与减振控制:先进的底盘控制系统(如自适应悬架、主动稳定杆)和动力系统控制策略,能够根据路况和驾驶意图实时调节作用在车身与底盘部件上的动态载荷,平滑冲击,将应力水平维持在更理想的区间,有效延缓疲劳损伤。

- 热管理系统与能耗优化:基于模型预测控制(MPC)等先进算法,对电池、电机、电控及发动机的热管理系统进行一体化智能调控,确保关键部件始终工作在最佳温度窗口,避免过热或过冷导致的材料老化、性能下降与寿命缩短,同时优化能耗。

- 闭环测试与强化学习:在试验场或台架耐久性测试中,引入自动控制技术,可以根据实时反馈的部件响应(如应变信号),动态调整测试载荷谱,使之更贴合极限用户工况或更快地激发特定故障模式,从而提升测试效率与覆盖度。更进一步,可利用强化学习算法,让控制系统自主学习如何在满足性能要求的前提下,最小化对机械部件的累积损伤。

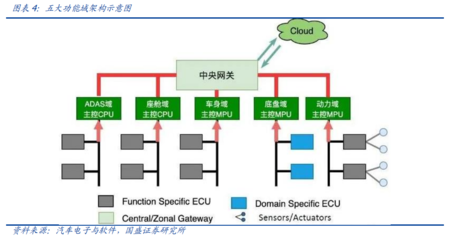

四、 技术融合与未来展望

通信技术与自动控制技术的深度融合,正催生着耐久性工程领域的范式变革。车云一体的“感知-通信-决策-控制”闭环使得车辆不再是孤立个体,而是能够从群体数据和云端智能中不断学习与优化的智能体。未来的研修与实践将更侧重于:

- 基于云控的耐久性设计迭代:利用海量车队数据,反向优化下一代产品的设计与材料选择。

- 跨域协同控制:实现动力、底盘、车身等域控制器在提升耐久性目标下的协同优化。

- 安全与可靠的通信协议:确保关键耐久性数据与控制指令传输的实时性、可靠性与网络安全。

- 标准化与工具链建设:推动数据格式、分析模型与仿真工具的标准化,降低技术应用门槛。

本次研修讲座旨在搭建一个跨学科的技术交流平台,通过分享典型产品案例、解析前沿技术方案、探讨共性难题,助力工程技术人员深入理解并掌握如何利用通信与自动控制技术,系统性地提升汽车产品的可靠性与耐久性,共同推动中国汽车产业向高质量、高价值方向持续迈进。

如若转载,请注明出处:http://www.huajian-china.com/product/68.html

更新时间:2026-02-24 22:47:28